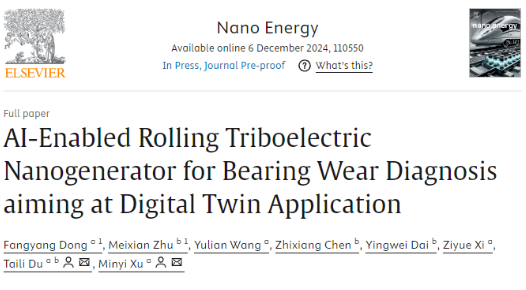

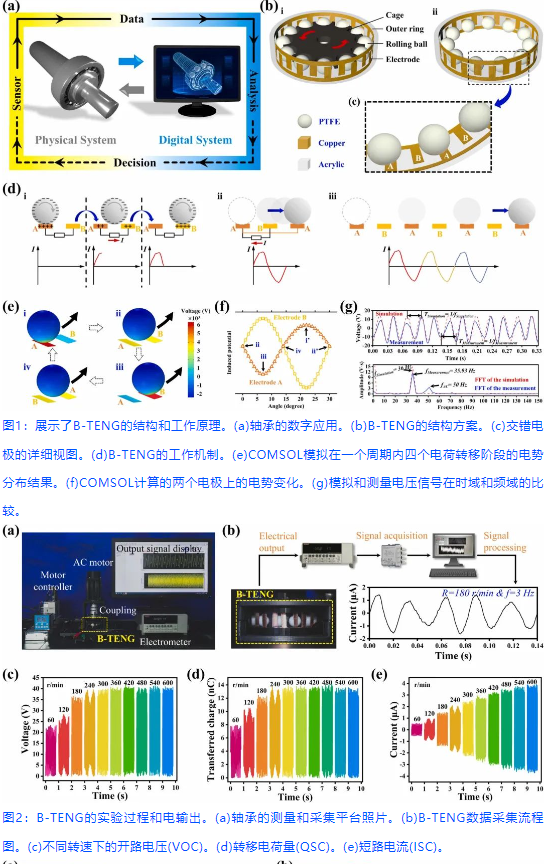

- 随着人工智能(AI)和数字化时代的到来,开发能够自我监测和智能诊断的轴承成为了一个富有意义但充满挑战的课题。轴承作为旋转机械中的关键支撑部件,在几乎所有的关键行业和日常应用中扮演着不可替代的角色,例如轮式车辆、风力涡轮机、航空发动机等。轴承的数字化双胞胎(Digital Twin)在物联网(IoTs)、大数据信息处理和AI建模分析的结合下,能够实现当前状态评估、过去问题的诊断以及未来发展的预测,并提供实时分析结果、模拟各种可能性以及提供全面的决策支持。然而,传统的传感技术在现代高度集成的机械中面临着传感器布置的挑战,而基于摩擦电纳米发电机(TENG)的传感器与轴承更为兼容,因为轴承内部容易找到两个具有往复运动的摩擦表面,无需外部侵入。因此,利用TENG实现自供电或自感测的摩擦电轴承已被频繁报道。在这项研究中,研究人员探索了一种AI赋能的轴承结构滚动摩擦电纳米发电机(B-TENG),旨在实现轴承磨损的条件监测和故障诊断。

- 在这项研究中,研究人员开发了一种AI赋能的轴承结构滚动摩擦电纳米发电机(B-TENG),用于轴承磨损的自我感知、智能诊断,并展示了其在数字孪生应用中的潜力。B-TENG直接利用轴承结构来检测和诊断滚动球的磨损,其中球体作为自驱动传感器自由移动。研究人员首次通过季节性和趋势分解使用Loess(STL)方法和卷积神经网络(CNN)分析摩擦电电流波形,揭示了磨损故障与波形特征之间的映射机制。然后,开发了基于CNN的深度学习模型,通过训练和测试具有不同磨损类型、程度和位置的B-TENG样本数据。通过STL提取磨损故障的特征后,故障类型的预测准确率达到了98.40%,远远优于使用原始电流信号时的最高准确率69.60%。此外,研究人员首次实现了与轴承健康甚至寿命相关的滚动球磨损程度的检测。对于磨损程度为1%至5%的微小缺陷,识别准确率可达96%,为监测轴承早期故障和故障演变提供了重要机会。接下来,还模拟了轴承的单侧和双侧磨损,显示出在识别不同位置分布的磨损球方面具有95.20%的高准确率。最后,建立了轴承健康监测演示系统,实时诊断轴承球的磨损状态,并在专业模型仿真中创建上述结果的副本数字信息。总的来说,结合AI算法的提出的系统在数字孪生应用方面展示了巨大的潜力,例如智能机械设备的条件评估、故障诊断和趋势预测。

研究人员开发的AI赋能的滚动TENG为智能轴承的自我感知和智能诊断提供了一种新的方法。B-TENG直接从实际轴承结构中衍生出来,其中由笼架驱动的滚动PTFE球作为可移动的自由层参与与交错铜电极的摩擦电化。在轴承球磨损故障诊断的研究中,引入了STL分解算法来提取难以区分的电流信号中的故障特征。然后,通过训练CNN模型,实现了对滚动球上不同磨损类型、程度和位置的高准确度识别,准确度在95.20%至98.40%之间。特别是,对于模拟早期故障的微小缺陷,其磨损率在1%至5%之间,显示出有效的检测能力。最后,展示了一个面向数字孪生应用的轴承健康监测系统,该系统能够实时诊断轴承球的磨损状态,从而在专业模型仿真软件中调用轴承数字孪生体。总的来说,摩擦电效应与AI算法的结合在智能机械的故障诊断领域显示出强大的潜力。所提出的数字孪生系统能够通过基于TENG的测量、AI辅助分析和模型映射仿真,实时感知、准确诊断并主动反映物理对象的状态,为将摩擦电传感技术应用于数字孪生领域开辟了新的探索路径。

原文链接: